SCHRITTMOTOR GRUNDLAGEN ANLEITUNG EIN KURZANLEITUNG ZUR MOTORTHEORIE UND DESIGN

SCHRITTMOTOR GRUNDLAGEN ANLEITUNG EIN KURZANLEITUNG ZUR MOTORTHEORIE UND DESIGN

Abschnitt 1: Motortheorie

Ein Schrittmotor ist ein konstanter Ausgangsleistungswandler, bei dem die Leistung als Drehmoment multipliziert mit der Geschwindigkeit definiert ist. Dies bedeutet, dass der Motordrehmoment die Umkehrung der Motordrehzahl ist. Um zu verstehen, warum die Kraft eines Schrittmotors unabhängig von der Geschwindigkeit ist, müssen wir (figurativ) einen idealen Schrittmotor konstruieren.

Ein idealer Schrittmotor hätte null mechanische Reibung, sein Drehmoment wäre proportional zu den Ampere-Windungen und seine einzige elektrische Charakteristik wäre Induktivität. Ampere-Windungen bedeutet einfach, dass der Drehmoment proportional zur Anzahl der Windungen des Drahtes im Stator des Motors ist, multipliziert mit dem Strom, der durch diese Windungen verläuft.

Wann immer es Windungen gibt, die ein magnetisches Material wie das Eisen im Stator des Motors umgeben, wird er eine elektrische Eigenschaft haben, die Induktivität genannt wird. Induktivität beschreibt die in einem Magnetfeld gespeicherte Energie, sobald Strom durch diese Drahtspule hindurchgeht.

Induktivität (L) hat eine Eigenschaft namens induktive Reaktanz, die für unsere Zwecke als Widerstand betrachtet werden kann, der proportional zur Frequenz und daher der Motordrehzahl ist.

Nach dem Ohmschen Gesetz ist Strom gleich Spannung geteilt durch Widerstand. In diesem Fall ersetzen wir die induktive Reaktanz für den Widerstand im Ohmschen Gesetz und schlussfolgern, dass der Motorstrom die Umkehrung der Motordrehzahl ist.

Da der Drehmoment proportional zu den Ampere-Windungen ist (Strom mal Anzahl der Windungen des Drahtes in der Wicklung), und Strom die Umkehrung der Geschwindigkeit, muss der Drehmoment auch die Umkehrung der Geschwindigkeit sein.

Bei einem idealen Schrittmotor, wo sich die Geschwindigkeit null annähert, würde der Drehmoment unendlich ansteigen, während bei unendlicher Geschwindigkeit der Drehmoment Null wäre. Da der Strom proportional zum Drehmoment ist, wäre der Motorstrom auch bei Null unendlich.

Elektrisch unterscheidet sich ein echter Motor von einem idealen vor allem durch einen ungleichen Wicklungswiderstand. Auch das Eisen im Motor unterliegt der magnetischen Sättigung, sowie Wirbelstrom und Hystereseverluste. Die magnetische Sättigung setzt einen Grenzwert für die Proportionalität zwischen Strom und Drehmoment, während Wirbelstrom und Hysterese (Eisenverluste) zusammen mit dem Wicklungswiderstand (Kupferverluste) eine Motorheizung verursachen.

Abschnitt 2: Geschwindigkeit – Drehmoment Kurvengrundlagen

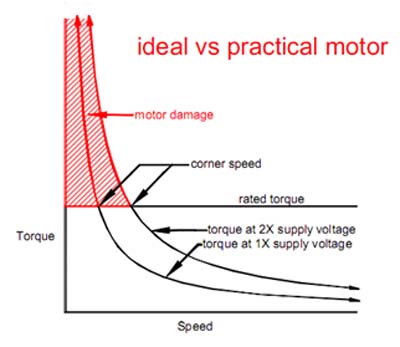

Im vorigen Abschnitt wurde gezeigt, dass der Motordrehmoment umgekehrt mit der Geschwindigkeit variiert. Dies ist dann die natürliche Geschwindigkeitsdrehmomentkurve des Motors. Unterhalb einer gewissen Geschwindigkeit, die Eckgeschwindigkeit genannt wird, würde der Strom über dem Nennstrom des Motors steigen, und letztlich zu einem destruktiven Niveau, wenn die Geschwindigkeit des Motors weiter reduziert wird. Dies ist in Abbildung 1 zu sehen.

Bild 1

Um dies zu verhindern, muss der Antrieb so eingestellt werden, dass der Motorstrom auf seinen Nennwert begrenzt wird. Da der Drehmoment proportional zum Strom ist, ist der Motordrehmoment von der Nullgeschwindigkeit bis zur Eckgeschwindigkeit konstant. Oberhalb der Eckgeschwindigkeit wird der Motorstrom durch die induktive Reaktanz des Motors begrenzt.

Bild 2

Das Ergebnis ist nun eine zweiteilige Drehzahl-Drehmoment-Kurve, die einen konstanten Drehmoment mit Nulldrehzahl aufweist, bis sie die natürliche Lastlinie des Motors, die so genannte Eckgeschwindigkeit, über die der Motor im konstanten Leistungsbereich liegt, schneidet. Dies ist in Abbildung 2 dargestellt.

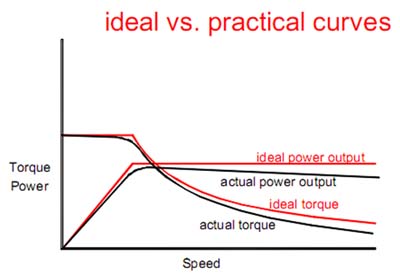

Ein echter Schrittmotor hat Verluste, welche die ideale Geschwindigkeits-Drehmoment-Kurve verändern. Der wichtigste Effekt ist der Einfluss des Rastmoments. Das Rastmoment wird üblicherweise im Motordatenblatt angegeben. Es kommt immer ein Verlust vor, wenn sich der Motor dreht und die Energie, die verbraucht wird, um dies zu überwinden proportional zur Geschwindigkeit ist. Mit anderen Worten, je schneller der Motor dreht, desto größer ist das Rastmoment, der die Verlustleistung an der Ausgangswelle des Motors einbringt. Diese Verlustleistung ist proportional zur Geschwindigkeit und muss von der idealen, flachen Ausgangsleistungskurve an der Eckgeschwindigkeit abgezogen werden. Dies stellt nun eine praktische Geschwindigkeits-Drehmoment-Kurve dar.

Bild 3

Beachten Sie auch, wie in Abbildung 3 die Leistungsabgabe mit der Geschwindigkeit aufgrund des konstanten Drehmomentverlusts durch den Rastmoment und andere Verluste abnimmt. Der gleiche Effekt bewirkt eine leichte Abnahme des Drehmoments bei einer Geschwindigkeit im Bereich des konstanten Drehmoments. Die Drehmomentkurve durchläuft bei der Eckgeschwindigkeit außerdem eine Rundung, da der Antrieb allmählich von einer Stromquelle zu einer Spannungsquelle übergeht. Der Antrieb begrenzt den Strom auf den Motor unterhalb der Eckgeschwindigkeit und ist somit eine Stromquelle. Über der Eckgeschwindigkeit begrenzt die induktive Reaktanz des Motors den Strom und der Antrieb wird zu einer Spannungsquelle, da er die gesamte Versorgungsspannung an den Motor anlegt.

Abschnitt 3: Mitteninstabilität

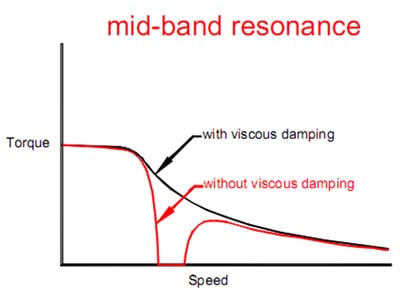

Schrittmotoren sind sehr resonant, da es sich hierbei um ein Massenfedersystem handelt. Der "Massen" -Abschnitt ist der Rotor und die Trägheit der Last, während der "Feder" -Abschnitt der Wiederherstellungsdrehmoment des Magnetfeldes ist, das den Rotor mitzieht. Aus diesem Grund verzögert sich die Geschwindigkeit um 90 Grad.

Der Antrieb ist eine Stromquelle im konstanten Drehmomentbereich und fügt keine zusätzliche Phasenverzögerung hinzu. Im konstanten Leistungsbereich ist der Antrieb jedoch eine Spannungsquelle, so dass er eine zusätzliche 90-Grad-Phasenverzögerung einführt. Die gesamte Phasenverzögerung beträgt nun 180 Grad, was ein Aufbau für eine anhaltende und motorgetriebene Schwingung ist. Diese Oszillation wird üblicherweise als Mitteninstabilität oder als Mittenresonanz bezeichnet.

Der Antrieb behebt diese Instabilität durch Hinzufügen einer zweiten oder viskosen Dämpfung. Diese Dämpfung verringert die Gesamtphasenverzögerung, so dass der Motor keine Oszillation aufrechterhalten kann, ähnlich wie Stoßdämpfer die Massenfederung eines Fahrzeugs dämpfen. Dies ist in Abbildung 4 dargestellt.

Die folgende Abbildung zeigt den Effekt einer nicht kompensierten Mittenresonanz. Obwohl es möglich ist, durch den Resonanzbereich zu beschleunigen, ist es nicht möglich, den Motor kontinuierlich im Geschwindigkeitsband zu betreiben. Dies liegt daran, dass die Oszillation, die den Motor veranlasst, zu stoppen, von einer halben Sekunde bis zu 10 Sekunden dauert, um eine Schwingungsweite aufzubauen, die ausreicht, um den Motor zu stoppen.

Bild 4

Abschnitt 4: Motorstrom Grundlagen

Die Motorleistung (Geschwindigkeit mal Drehmoment) wird durch die Versorgungsspannung und die Induktivität des Motors bestimmt. Die Ausgangsleistung des Motors ist proportional zur Stromversorgungsspannung geteilt durch die Quadratwurzel der Motorinduktivität

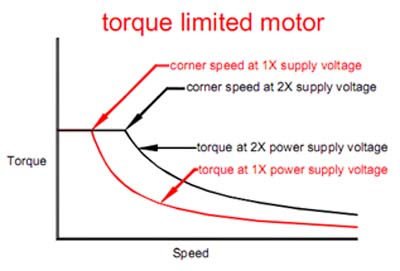

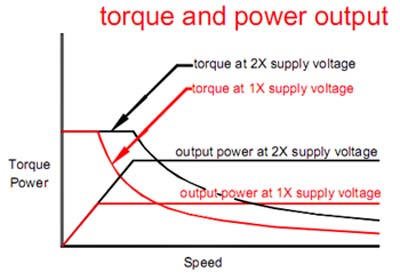

Wenn man die Versorgungsspannung ändert, ergibt sich eine neue Reihe an Drehzahl-Drehmoment-Kurven. Wenn beispielsweise die Versorgungsspannung verdoppelt wird, wird eine neue Kurve erzeugt; Die Kurve hat jetzt den doppelten Drehmoment bei jedweder Geschwindigkeit im Bereich 2. Da die Leistung gleich Drehmoment mal Geschwindigkeit ist, erzeugt der Motor nun auch doppelt so viel Leistung. Dies ist in Bild 5 dargestellt.

Bild 5

Bild 6

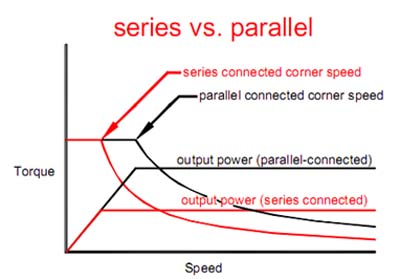

Bild 6 zeigt den Effekt der Umverdrahtung des Motors von einer Vollwicklung zur Halbwicklung, während dieselbe Versorgungsspannung beibehalten wird. Ein halbwickelnder Motor liefert doppelt so viel Leistung wie eine Vollwicklung bei einer gegebenen Versorgungsspannung. Denn die Wicklungsinduktivität ist viermal höher als die halbwickelnde Induktivität.

Beachten Sie bei Bild 5 auch, dass sich die Motorleistung verdoppelt, wenn die Versorgungsspannung für serielle oder parallel geschaltete Motoren verdoppelt wird. Bitte beachten Sie, dass ein parallel geschalteter Motor eine Leistung liefert, die mit einem in Reihe geschalteten Motor vergleichbar ist, der mit einer doppelten Versorgungsspannung läuft.

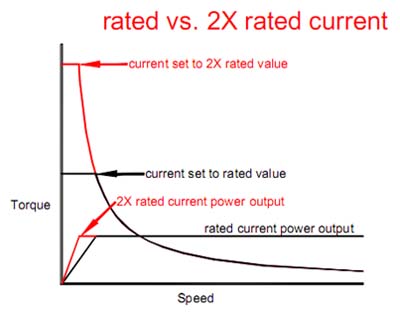

Abbildung 7 zeigt den Effekt der Einstellung des Motorstroms auf den doppelten Nennwert. Der Motor wird hierdurch missbraucht, da viermal so viel Wärme abgeben wird, wie bei der Einstellung des Stroms gemäß der richtigen Werts. Die tatsächliche Erhöhung des Niederdrehzahl-Drehmoments ist wegen der magnetischen Sättigung des Motoreisens wesentlich geringer als die doppelte Zahl.

Bild 7

Wie man sehen kann, gibt es keine Erhöhung der Leistung; Der Motor erreicht einfach seine maximale Leistung bei einer niedrigeren Geschwindigkeit, und das mit großem Aufwand bei einer vierfache Erhöhung der Motorerhitzung.

Es wird empfohlen, den Motorstrom immer auf den Nennwert einzustellen, um auch die beste Mikroschrittglätte zu erhalten. Die Einstellung des Stroms verschlechtert die Linearität des Motors und verursacht Mikroschritt-Bündelungen, sowie damit verbundene Vibrationen bei niedriger Geschwindigkeit.

Bei einer erhöhten Motorleistung bei erhöhter Versorgungsspannung kommt es zu einer erhöhten Motorerhitzung. Diese Erwärmung steigt schneller an als die Ausgangsleistung und bestimmt letztlich die maximale Ausgangsleistung des Motor. Das heißt, der begrenzende Faktor, wie viel Leistung ein Motor liefern kann, wird letztlich dadurch bestimmt, wie viel Wärme er sicher zerstreuen kann.

Abschnitt 5: Motorverbindungen

Schrittmotoren haben vier, sechs oder acht Drähte; Ältere Motoren können fünf Drähte haben, aber diese werden in diesem Abschnitt nicht abgedeckt werden.

Vier-Draht-Motoren sind am einfachsten zu verbinden und bieten keine Anschlussmöglichkeiten. Verbinden Sie einfach eine Wicklung mit den Klemmen "Phase A" und "Phase / A" und verbinden Sie die andere Wicklung mit den Klemmen "Phase B" und "Phase / B". Wenn Sie nicht wissen, welche Drähte zu welcher Phase gehören, verwenden Sie einfach ein Ohmmeter und testen Sie, welche Drähte Kontinuität haben. Diejenigen, die Kontinuität haben, gehören zur gleichen Phase; Wenn sich der Motor in die falsche Richtung dreht, sobald er angeschlossen ist, tauschen Sie einfach "Phase A" und "Phase /A" aus. Ein typischer Vier-Draht-Motoranschluss ist in Abbildung 8 dargestellt.

Bild 8

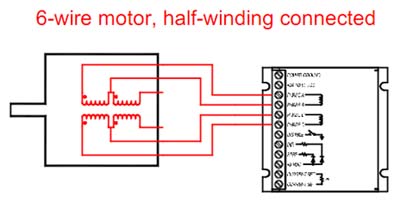

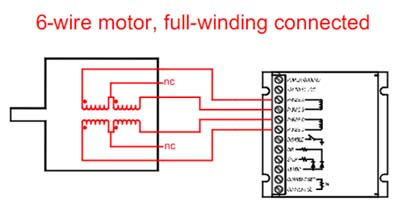

Sechs-Draht-Motoren kommen am häufigsten vor. Es gibt zwei Anschlussmöglichkeiten: volle Wicklung und Halbwicklung. Ein Sechs-Draht-Motor ist genau wie ein Vier-Draht-Motor, außer, dass auf den jeweils zwei Wicklungen ein mittlerer Gewindebohrer angebracht ist, , für insgesamt sechs Drähte. Bei einer halbwickelnden Verbindung werden der mittlere Gewindebohrer und einer der Enddrähte verwendet. Dies ist in Abbildung 9 dargestellt.

Bild 9

Für eine Vollwicklungsverbindung, wie in Bild 10 zu sehen ist, wird der mittlere Gewindebohrer ignoriert und es werden beide Enddrähte verwendet. Der Begriff „volle Wicklung“ hat dieselbe Bedeutung wie „serienverbunden“, während „halbe Wicklung“ praktisch identisch mit „parallel verbunden“ ist. Die Wahl zwischen den beiden Optionen ist anwendungsabhängig, was später besprochen wird; Denken Sie daran, den Antriebsstrom auf genau die Hälfte des einpoligen Nennstroms des Motors zu stellen, wenn er in voller Wicklung verdrahtet ist, und ihn auf die einpolige Stromstärke zu setzen, wenn er in einer halben Wicklung verdrahtet ist.

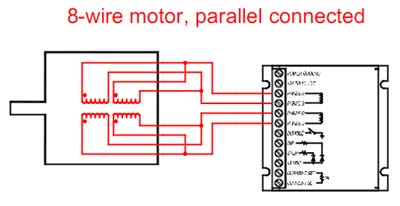

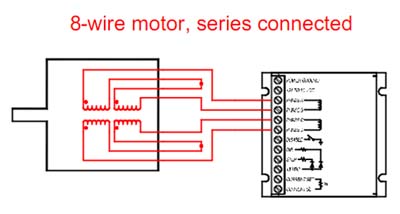

Bild 10

Achtdrahtmotoren sind bei der Parallelschaltung um etwa 3% effizienter als ein äquivalenter, halbwickelnder Sechs-Draht-Motor, allerdings sind die jeweiligen Verbindungen wesentlich komplizierter. Es besteht kein Vorteil beim Vergleich einer Serienschaltung mit einer Wicklungsverbindung. Wie bei einem Sechs-Draht-Motor ist die Wahl zwischen Serien- und Parallelschaltung anwendungsabhängig. Denken Sie daran, den Antriebsstrom auf genau die Hälfte des Nennparameters des Motors einzustellen (wie in Abbildung 11 verdrahtet), wenn die in Abbildung 12 dargestellte Serienschaltung verwendet wird.

Bild 11

Bild 12

Abschnitt 6: Stromversorgung

Die Wahl der Stromversorgung wird durch Spannung, Strom und Stromversorgungstyp bestimmt (d.h. Umschaltung statt linear, geregelt statt nicht geregelt usw.). Bei weitem der problematischste und komplizierteste Faktor ist die Spannung, die zuletzt diskutiert wird.

Der einfachste Faktor bei der Auswahl eines Netzteils ist die aktuelle Bewertung, die auf Ihren Motorbewertungen basiert. Eine Motorsteuerung zieht immer weniger als 2/3 des Nennstroms des Motors, wenn sie parallel ist (oder halbwickelnd) und 1/3 des Nennstroms des Motors bei einer Serien- oder Vollwicklung. Das heißt, ein 6-Ampere-pro-Phase-Motor benötigt eine 4 Ampere Stromversorgung, wenn er parallel geschaltet wird und ein 2 Ampere Stromversorgung, wenn er in Serie verkabelt ist. Wenn mehrere Motoren und Antriebe verwendet werden, fügen Sie alle aktuellen Anforderungen zusammen, um die gesamte Stromversorgungsstromstärke zu erreichen.

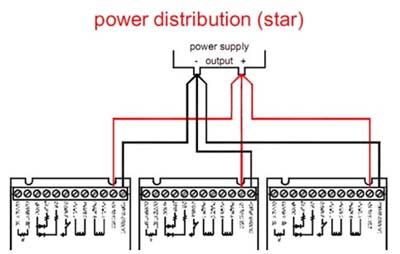

Bild 13

Bei Verwendung mehrerer Antriebe aus einer gemeinsamen Stromversorgung, verwenden Sie einzelne Versorgungs- und Erdungsleitungen für jeden Antrieb und bringen Sie diese an einem gemeinsamen Punkt zurück an zum Stromversorgungspunkt. Dies wird als „Stern“-Stromversorgungsverteilung bezeichnet; Verwenden Sie niemals eine „Verkettungs“ -Stromverteilung, bei der die Versorgungs- und Erdungsleitungen für die nächsten Antriebe vom vorherigen Antrieb abgegriffen werden.

Die Spannung Ihrer Stromversorgung ist komplett von der Induktivität Ihres Motors abhängig, die, wie wir gelernt haben, auf die Anzahl der Windungen des Drahtes im Stator übertragbar ist. Jedes Motormodell hat eine andere Induktivität und hat daher eine andere maximale Spannung. Um herauszufinden, was die maximale Versorgungsspannung sein sollte, verwenden Sie die folgende Formel mit der Induktivität des Motors in Millihenries (mH), welche für den L-Wert verwendet wird

32 * √L = VMAX

Wenn Sie verschiedene Motormodelle an der gleichen Stromversorgung verwenden, verwenden Sie die niedrigste Induktivitätsbewertung in der obigen Formel. Dadurch wird sichergestellt, dass Ihre Motoren nicht auf Grund einer zu hohen Spannung überhitzen.

Sollte ein Motor die Induktivität nicht aufführen, so wird er in der Regel die Nennspannung jeder Wicklung auflisten, die sehr gering ist. Ein akzeptabler Ansatz, um Ihre Versorgungsspannung zu bestimmen, wenn es sich hierbei um die einzige Information handelt, die Ihnen zur Verfügung steht, ist, diese Zahl mit einer beliebigen Zahl zwischen 4 und 20 zu multiplizieren. In Abbildung 14 können Sie bei einer parallelen Verdrahtung eine Stromversorgungsspannung zwischen 8.8V und 44V verwenden.

Bild 14

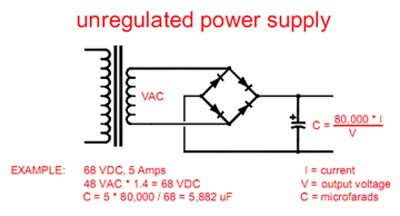

Eine nicht geregelte Stromversorgung ist ausreichend und wird der Einfachheit halber für die meisten Anwendungen empfohlen. Wenn ein Motor mit einer großen Trägheitslast schnell abbremst, wirkt er als Wechselstromgenerator und sendet Spannung zurück an den Antrieb, welcher ihn wiederum an die Stromversorgung sendet. Weil viele geregelte Stromversorgungen Schutzschaltkreise aufweisen, kann dies bei der Stromversorgung zu einem Fehler oder zum Zurücksetzen führen; Wenn die Versorgung jedoch nicht geregelt ist, wird sie einfach vom Filterkondensator absorbiert.

Um Ihre eigene Stromversorgung zu erstellen benötigen Sie drei Schlüsselkomponenten: einen Transformator, einen Brückengleichrichter und einen Filterkondensator. Die Stromstärke des Transformators muss ausreichen, um alle Motoren, die mit der oben genannten Formel betrieben werden, adäquat zu betreiben. Die DC-Ausgangsspannung beträgt das 1,4-fache der Wechselspannung des Transformators. Zum Beispiel liefert ein 24VAC Transformator sekundär etwa 34VDC am Versorgungsausgang. Die Strom- und Spannungsbelastung des Brückengleichrichters muss die Versorgung übersteigen. Schließlich muss die minimale Filterkondensatorgröße berechnet werden. Verwenden Sie dazu die folgende Gleichung:

(80,000 * I) / V = C

Das Ergebnis wird für den Kondensator in Mikrofarad dargestellt, wenn der Wert für "I" Ampere des Stroms ist und "V" die Ausgangsspannung der Versorgung. Beim Auswählen des Kondensators kann ein beliebiger Wert verwendet werden, der gleich oder größer als der berechnete Wert ist. Achten Sie darauf, einen Kondensator mit einer Nennspannung zu verwenden, die mindestens 20% höher als die Ausgangsspannung der Stromversorgung ist. Eine beispielhafte Stromversorgung von 68VDC 5A ist in Abbildung 15 dargestellt.

Bild 15

Wenn die Stromversorgung bei oder nahe der maximalen Nennspannung des Antriebs liegt, müssen bestimmte Erwägungen vorgenommen werden. Wenn der Motor bei einer hohen Geschwindigkeit und Traglast schnell abbremsen muss, muss man darauf achten, die zurückgeführte Energie zu absorbieren. Die im Impuls der Last gespeicherte Energie muss während der Verzögerung entfernt und sicher abgeleitet werden. Aufgrund der Effizienz hat der Antrieb keine Möglichkeit, diese Energie zu zerstreuen, so dass diese zurück zur Stromversorgung geleitet wird. In Wirklichkeit, anstatt Strom aus der Stromversorgung zu ziehen, wird der Antrieb selbst zu einer Stromquelle. Dieser Strom kann den Stromversorgungskondensator auf ein zerstörendes Spannungspegel aufladen.

Wenn mehr als ein Antrieb von der Stromversorgung betrieben wird, ist dies kein Problem, da der andere Antrieb den jeweils benötigten aufnimmt, es sei denn, dieser verlangsamt sich ebenfalls. In diesem Fall, oder bei einem einzelnen Antrieb kann es notwendig sein, eine Spannungsklemme über die Stromversorgung in Form einer Zenerdiode zu platzieren. Die Spannung dieser Diode muss größer sein als die maximal erwartete Versorgungsspannung, aber dennoch niedrig genug, um den Antrieb zu schützen. Eine gute Wahl wären entweder 82 Volt oder 91 Volt als Standardwerte.

Abschnitt 7: Motorerhitzung und Stromversorgungsspannung

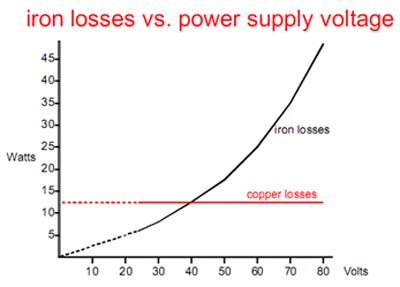

Es gibt zwei Hauptursachen für die Motorerhitzung: Kupferverluste und Eisenverluste. Kupferverluste sind am einfachsten zu verstehen; Dies ist die Wärme, die durch den Strom erzeugt wird, der durch einen Widerstand hindurchgeht, wie bei dem Strom, der durch den Wicklungswiderstand des Motors fließt. Oft wird dies als "I2R" Dissipation bezeichnet. Die Motorerhitzung kommt meistens vor, wenn der Motor gestoppt wird und nimmt schnell ab, wenn der Motor beschleunigt, da der induktive Strom umgekehrt proportional zur Geschwindigkeit ist.

Wirbelstrom und Hystereseerhitzung werden kollektiv als Eisenverluste bezeichnet. Ersteres induziert Ströme im Eisen des Motors, während letzteres durch die Neuausrichtung der magnetischen Bereiche im Eisen verursacht wird. Man kann dies als „Reibungserhitzung“ betrachten, während die magnetischen Dipole im Eisen-Schalter hin und her schalten. Beide verursachen auf jeden Fall eine Massenerwärmung des Motors. Eisenverluste sind eine Funktion des Wechselstroms und damit der Versorgungsspannung.

Wie bereits erwähnt, ist die Ausgangsleistung des Motors proportional zur Versorgungsspannung, die Verdoppelung der Spannung verdoppelt die Ausgangsleistung. Allerdings übertreffen Eisenverluste die Motorleistung, indem sie nicht linear mit einer zunehmenden Versorgungsspannung zunehmen. Irgendwann wird der Punkt erreicht, an dem die Eisenverluste so groß sind, dass der Motor die erzeugte Wärme nicht abführen kann. In gewisser Weise ist dies eine Art, Personen davon abzuhalten, 500HP aus einem NEMA 23 Motor zu bekommen, indem eine 10kV Stromversorgung verwendet wird.

An dieser Stelle ist es wichtig, das Konzept der Übersteuerungsration einzuführen. Dies ist das Verhältnis zwischen der Versorgungsspannung und der Nennspannung des Motors. Ein empirisch abgeleitetes Maximum beträgt 25: 1, d.h. die Versorgungsspannung sollte niemals das 25-fache der Nennspannung des Motors oder das 32-fache der Quadratwurzel der Motorinduktivität überschreiten. Untenstehend finden Sie ein Diagramm der gemessenen Eisenverluste für einen 4A, 3V Motor. Beachten Sie in Abbildung 16, wie die Eisenverluste zuerst unbedeutend sind und dann zur Hauptursache der Erwärmung im Motor werden, im Vergleich zu einem konstanten 12W Kupferverlust (4A mal 3V).

Bild 16

Abschnitt 8: Genauigkeit und Resolution

Im großen und ganzen werden Schrittmotoren in offenen Positionier- und Geschwindigkeitsanwendungen eingesetzt. Es gibt keinen Rückkopplungswandler, um die ultimative Genauigkeit des Systems einzustellen. Folglich hängt die Bestimmung der Genauigkeit der Anwendung vom Motor und der Präzision und des Verhaltens des Antriebs ab.

Durch Mikroschritte, Dämpfungen zweiter Ordnung und präzise Sinus- / Cosinus-Stromreferenzen hat befreit der Antrieb den Schrittmotor von seinen inhärenten Lastern, um ihn zu einem Kandidaten für präzise Bewegungssteuerungsanwendungen zu machen. Bei einer Vernachlässigung des Antriebs hat der Motor immer noch Merkmale, die in Bezug auf die endgültige Genauigkeit bei jeder Anwendung berücksichtigt werden müssen.

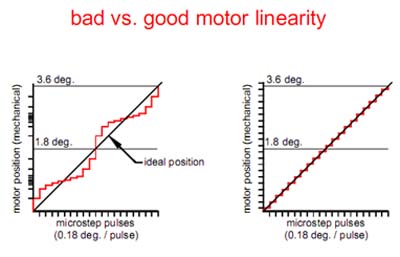

Ein Schrittmotor ist eine mechanische Vorrichtung, die bis zu einer bestimmten Toleranz hergestellt wird. Typischerweise hat ein Standardmotor eine Toleranz von +/- 5% an nicht akkumulierenden Fehlern bezüglich der Lage eines gegebenen Schritts. Dies bedeutet, dass jeder Schritt bei einem typischen 200 Schritte-pro-Umdrehung Motor innerhalb eines 0.18-Grad-Fehlerbereichs liegt. Andernfalls kann der Motor 2000 radiale Positionen auflösen. Zufälligerweise ist dies die Auflösung eines 10-Mikroschritt-Laufwerks.

Jede Mikroschritt-Auflösung über 10, wie 125, ergibt keine zusätzliche Genauigkeit, nur eine leere Resolution. Analog dazu enthält ein Voltmeter mit einer 6-stelligen Anzeige mit 1% Genauigkeit nur bei den ersten beiden Ziffern aussagekräftige Informationen. Es gibt zwei Ausnahmen, die höhere Resolutionen rechtfertigen: Der Schrittmotor wird in einer geschlossenen Schleife mit einem hochauflösenden Encoder betrieben oder die Anwendung erfordert einen reibungslosen Betrieb bei sehr niedrigen Geschwindigkeiten (unter 5 volle Schritte pro Sekunde).

Ein weiterer Faktor, der die Genauigkeit beeinflusst, ist die Motorlinearität. Motorlinearität bezieht sich darauf, wie sich der Motor zwischen seinen ordinalen Stufenpositionen verhält. Idealerweise sollte sich ein 1,8 Grad pro Schrittmotor genau 0,18 Grad für jeden Schrittimpuls bewegen, der an einen 10-Mikroschritt-Antrieb gesendet wird. In Wirklichkeit zeigen alle Schrittmotoren eine gewisse Nichtlinearität, was bedeutet, dass die Mikroschritte zusammenstoßen, anstatt sich gleichmäßig über die Spannweite eines vollen Schrittes zu verteilen. Dies hat zwei Effekte: Statisch ist die Motorposition nicht optimal und dynamisch niedrige Geschwindigkeitsresonanzen treten aufgrund der zyklischen Beschleunigung auf, bei der die Mikroschritte entweder auseinander gespreizt werden oder eine Verlangsamung tritt auf, wo diese zusammengezogen werden. Abbildung 17 zeigt einen Motor mit einer ausgezeichneten Linearität und einen mit einer furchtbaren Linearität.

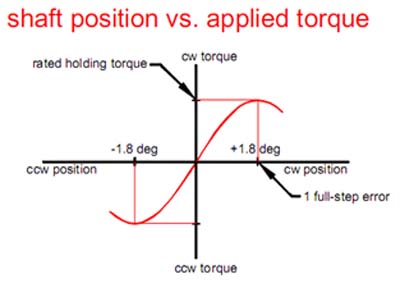

Schließlich wirkt sich die auf den Motor ausgeübte statische Reibbelastung auf die Genauigkeit aus. Ein gestoppter Motor, der einen 100 oz / in Haltemoment hat, unterscheidet sich grundsätzlich von einer Bremse, die den gleichen Haltemoment hat.

Bild 17

Die Bremse dreht sich erst, wenn ihr Haltemoment überschritten wird. Jedoch erzeugt ein Schrittmotor nur einen Wiederherstellungsdrehmoment, wenn er aus seiner Ruheposition verschoben wird. Bei der Bremsen-Analogie ist zu bedenken, dass die Abtriebswelle über eine Torsionsfeder mit der Bremse verbunden ist; Bei der Belastung muss die Abtriebswelle seitlich versetzt werden, um einen Drehmoment auf die Bremse auszuüben.

Wenn ein seitlicher Drehmoment, der ausreicht, um den Haltemoment zu überwinden, auf einen Schrittmotor angewendet wird, springt die Welle in die nächste stabile Position, die vier volle Schritte vor oder hinter der ursprünglichen Position ist, abhängig von der Richtung des seitlichen Drehmoments. Der hauptsächliche Wiederherstellungsdrehmoment kommt einen vollen Schritt vor oder hinter der ursprünglichen Position vor, danach wird er schwächer und kehrt sich nach zwei vollen Schrittpositionen um, um den Schacht an eine Vier-Vollschritt-Position vor oder hinter der ursprünglichen Position zu locken.

Die Beziehung zwischen dem Wiederherstellungsdrehmoment und dem Wellenfehlerwinkel ist annähernd sinusförmig, wie in Bild 18 dargestellt.

Bild 18

Daraus kann man schlussfolgern, dass eine statische Drehmomentbelastung gleich 15 Prozent des Haltemoments die Motorwelle um ein Zehntel eines vollen Schrittes vom Ursprung verschieben wird.

Abschnitt 9: Schrittmotor und Versorgungsspannung auswählen

Die Wahl des Schrittmotors und der Versorgungsspannung ist völlig anwendungsabhängig. Idealerweise sollte der Motor bei der höchsten Geschwindigkeit ausreichend Leistung liefern, so wie es die Anwendung erfordert und nicht mehr.

Jedwede Drehmomentfähigkeit, die über dem hinausgeht, was die Anwendung erfordert, trägt zu einer unnötigen Motorerhitzung bei. Eine übermäßige Drehmomentfähigkeit über einen vernünftigen Sicherheitsabstand hinaus wird niemals verwendet, führt allerdings zu einer überdimensionierten Stromversorgung, Antriebsspannung und Motortemperatur.

Lernen Sie, zwischen Drehmoment und Kraft zu unterscheiden; ein hoher Anfangsdrehmoment bei niedriger Geschwindigkeit ist keine effiziente Motorauslastung. In der Regel ist Kraft das wichtigere Maß für die Eignung eines Motors für eine Anwendung. Um dies zu ermitteln, müssen Sie den Betriebspunkt des Motors durch Kraftübertragungsgetriebe vorschieben, um den Motor mit maximaler Leistung zu betreiben. Normalerweise kurz hinter der Eckfrequenz.

Die maximale Wellenleistung, die mit einem Laufwerk bei 80VDC und 7A betrieben wird, beträgt etwa 250W oder ein Drittel der Leistung. Dies wird vor allem mit doppel- oder dreifach gestapelten NEMA 34 Motoren erreicht.

NEMA 23 Motoren sind physisch zu klein, um den entstehenden Lärm abzutragen und NEMA 42 Motoren sind zu groß, um richtig auf die Impedanz abgestimmt zu sein; Wenn ihr Strom geringer als ein 7A-Laufwerk ist, dann liegt die Spannung im Allgemeinen über der maximalen Spannung von 80VDC und umgekehrt.

Der Rastmoment bei einem NEMA 42 Motor ist deutlich höher als bei kleineren Motoren und ist immer ein Verlust, der von der potentiell verfügbaren Leistungsabgabe des Motors abgezogen werden muss. Mit anderen Worten, die Ausgangsleistung eines NEMA 42-Motors sinkt schneller mit der Geschwindigkeit als bei kleineren Motoren. Ein NEMA 42 Motor sollte nur verwendet werden, wenn ein hoher Drehmoment bei niedriger Geschwindigkeit erforderlich ist und es nicht praktisch ist, einen kleineren Motor zu fahren.

Ein effizienter Motor, der als kleinster Motor definiert ist, der ausreicht, um den Anforderungen der Anwendung zu entsprechen, wird heiß. Betrachten Sie den Motor mit fester Leistungsumwandlungseffizienz: einige Prozent der Eingangsleistung werden in Wärme umgewandelt und der Rest wird in mechanische Leistung umgewandelt werden. Um die maximale Leistung vom Motor zu bekommen, muss die Abwärme genau unter dem Niveau sein, das der Motor tolerieren kann. Normalerweise wird dieser Motor so eingestellt, dass er gerade über der Eckgeschwindigkeit fährt.

Fangen Sie mit der Bestimmung des Lastmoments in oz / in an, einschließlich des zur Beschleunigung der Last notwendigen Drehmoments. Der nächste Schritt ist, die Höchstgeschwindigkeit zu erlangen, welche die Anwendung in vollen Schritten pro Sekunde mit der folgenden Formel betreiben muss. RPI beschreibt die Umdrehungen pro Zoll, nachdem der Motor durch die Übertragung gedreht wurde, RPS beschreibt die Umdrehungen pro Sekunde und PPS beschreibt die Anzahl der Impulse pro Sekunde für Ihre Schrittimpulsquelle.

(Gewünschter IPM * RPI) / 60 = RPS RPS * 200 = PPS

Multiplizieren Sie den PPS-Wert mit der zuvor angegebenen Anzahl an oz / in und teilen Sie die Summe durch 4506. Die Antwort stellt dar, wie viel Watt mechanisch vom Motor benötigt wird, um die Last der Anwendung zu erfüllen. Bei der Auswahl eines Motors, wählen Sie einen mit 40% mehr als die berechnete Leistung. Unten ist ein Beispiel für die Gleichung, die für eine Last mit 450 oz / in mit einer 3 TPI-Leitspindel und einem gewünschten IPM von 300 ausgearbeitet wurde.

(300 * 3) / 60 = 15

15 * 200 = 3000

(3000 * 450) / 4506 = 299 oz/in

299 * 1.4 = 419 oz/in

Wie Sie sehen können, sollten Sie einen Motor mit einer Bewertung von 419 oz / in für diese Anwendung verwenden.